在现代化制造业中,不锈钢精密铸造工艺以其能够制造出高精度、具有复杂几何形状零件的突出优势,广泛应用于航空航天、汽车制造、机械制造等领域。而在这一关键的制造工艺中,工业内窥镜检测在确保工艺可靠性、保障产品质量方面发挥着重要的作用。

不锈钢精密铸造:工业内窥镜检测,为工艺质量控制保驾护航

不锈钢精密铸造工艺介绍

不锈钢精密铸造是一种利用蜡模、陶瓷型壳等技术,将液态不锈钢精确铸造成所需形状零件的工艺。其工艺流程大致分为三步,第一步、制作与零件形状相同的蜡模;第二步、在蜡模表面涂覆多层陶瓷浆料,形成陶瓷型壳。待型壳干燥硬化后,加热将蜡模熔化排出,得到中空的型壳;第三步,将高温液态不锈钢浇注入型壳,冷却凝固后去除型壳,即可获得精密铸造的不锈钢零件。这种工艺能够生产出表面光洁、尺寸精度高的零件,大大减少了后续加工工序,提高了生产效率和产品质量。

工业内窥镜检测的重要性

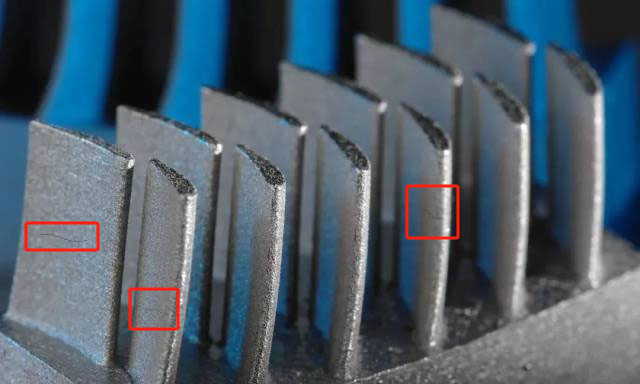

在不锈钢精密铸造过程中,尽管工艺水平比较成熟,但仍会出现一些内部缺陷,如裂纹、气孔、砂眼等。这些缺陷如果不及时发现并处理,可能会导致零件在使用过程中出现故障,甚至引发严重的安全事故。工业内窥镜检测作为一种无损检测技术,能够深入到零件内部,直接观察其内部状况,为质量控制提供了有力保障。

在不锈钢精密铸造中,工业内窥镜检测主要应用于以下三个方面

型壳内部检测:在型壳制作完成后,使用工业内窥镜检查型壳内部是否有残留的蜡屑、砂粒等杂质。这些杂质可能会在铸造过程中影响液态不锈钢的流动,导致铸件出现缺陷。

铸件内部缺陷检测:对于已经铸造完成的零件,工业内窥镜可以检测其内部是否存在气孔、砂眼、裂纹等缺陷。通过对缺陷的位置、大小和形状进行评估,判断零件是否符合质量标准。

质量追溯与改进:通过对检测数据的记录和分析,可以追溯到铸造过程中出现问题的环节,为工艺改进提供依据。例如,如果在多个铸件的相同部位频繁发现某种缺陷,就可以针对性地对该部位的铸造工艺参数进行调整。

检测案例分享

某航空发动机制造企业引入了工业内窥镜检测技术,在生产不锈钢精密铸造的叶片时,一次例行检测中,发现部分叶片内部存在微小的裂纹。通过对这些裂纹的分析,发现是由于铸造过程中的冷却速度过快导致的。随后,企业调整了冷却工艺参数,成功解决了这一问题,大大提高了叶片的质量和可靠性,避免了因叶片故障可能导致的飞行安全事故。

不锈钢精密铸造——为现代化制造业提供了高质量的零部件,而工业内窥镜检测,则为这一工艺的质量控制保驾护航。未来,沃昌内窥镜在制造业的发展中会做出更多的贡献,受到客户越来越多青睐!